Cómo elegir el conector circular correcto y adecuado | Conector MOCO

Los conectores desempeñan un papel fundamental en casi cualquier producto imaginable, afectando su rendimiento y fiabilidad. Sin embargo, los requisitos de interconexión suelen considerarse solo al final de la fase de diseño del producto. Solo cuando falla un conector mal fabricado o con especificaciones incorrectas, el impacto de la selección de la interconexión suele hacerse evidente, pudiendo, como mínimo, reducir el rendimiento del sistema o incluso provocar su desconexión. Afortunadamente para los diseñadores, los avances en el diseño, los materiales y la fabricación de conectores garantizan la fácil obtención de soluciones de interconexión perfectamente adaptadas a cada aplicación.

La selección del conector adecuado depende de los requisitos de rendimiento del diseño, las limitaciones de configuración, las condiciones de funcionamiento y el entorno operativo. Por lo tanto, los requisitos de los conectores para productos sanitarios son muy diferentes a los de las aplicaciones de minería profunda, pero ambos requieren la máxima fiabilidad de los conectores.

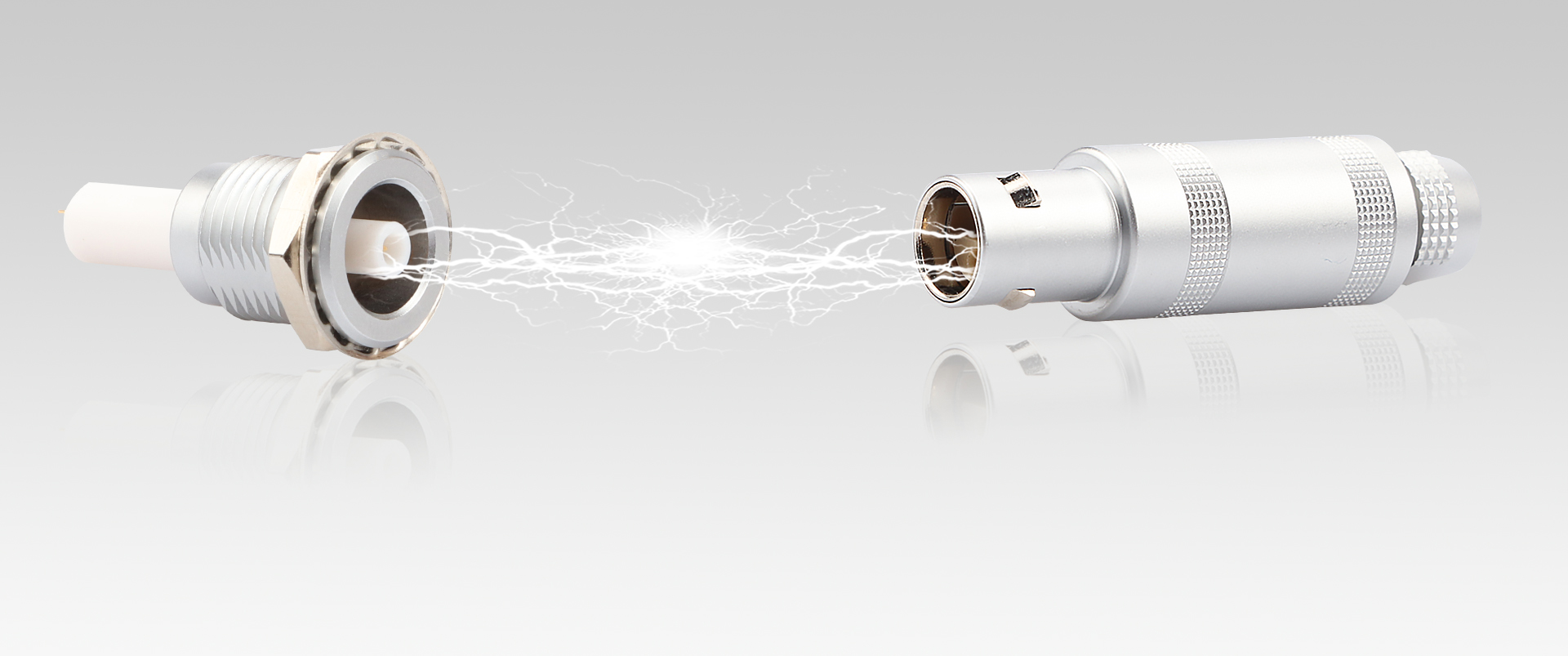

Desde sistemas de control de transporte hasta sistemas de comunicación con sensores, los conectores circulares proporcionan una interfaz robusta e impermeable de cable a panel/placa de circuito impreso para aplicaciones exigentes. Los ingenieros siguen diseñando estos conectores, estándar en la industria, gracias a su diseño robusto y su geometría compacta que ahorra espacio. Los conectores circulares de contacto a contacto ocupan menos espacio que los conectores rectangulares, lo que permite un uso eficiente del espacio de conexión para diversas aplicaciones de diseño.

Los conectores circulares vienen en una variedad de materiales, tamaños, estilos, disposiciones de contacto y diseños, y cada tamaño ofrece una solución única.

Seleccionar el conector circular correcto para su aplicación puede ser un proceso complicado, ya que puede resultar difícil diferenciar entre las distintas opciones.

Sin una adecuada selección del conector, toda la aplicación puede experimentar fallos de rendimiento y fiabilidad. De hecho, los conectores innovadores actuales son componentes de alta precisión, meticulosamente diseñados y fabricados con diversas aleaciones de alta conductividad, recubrimientos específicos para cada aplicación y materiales de carcasa resistentes a altas temperaturas y alta resistencia.

El zócalo en sí es un producto de aleaciones especializadas y mecanizadas con precisión, diseñado para satisfacer los requisitos específicos de cada aplicación. Para las líneas de producción de conectores de precisión, el torneado suizo de alta velocidad y el mecanizado CNC permiten producir piezas de diversos tamaños, manteniendo una tolerancia de diámetro muy ajustada de ±0,0005", ¡incluso más ajustada para algunas aplicaciones! Los contactos de dedo estampados internamente están disponibles en diámetros a partir de 0,008". Se proporcionan conexiones para cables de acoplamiento de 0,102" y pines cuadrados y rectangulares.

Gracias a sus avanzadas capacidades de procesamiento, los fabricantes de interconexiones pueden ofrecer receptáculos con diversos estilos de terminación, como crimpado, montaje por soldadura, crimpado de conformidad, montaje por estampación y opciones de terminación de cable, como copa de soldadura, crimpado, bifurcado y horquilla. Estas mismas capacidades de fabricación permiten la creación de conectores especializados, aptos para prensar en orificios pasantes chapados de placas de circuito impreso. En este caso, se mecanizan en el cuerpo o la base del conector características poligonales de ajuste a presión, como cuadrados, hexágonos, pentágonos u octógonos, lo que proporciona alivio de tensión al prensar en orificios pasantes chapados de la PCB. La función de crimpado se mantiene normalmente dentro de una tolerancia de ±0,0005 pulgadas para mantener la consistencia durante la operación, lo cual es especialmente importante si la aplicación requiere un crimpado sin soldadura.

Si bien la fabricación de precisión permite una variedad de formas y tamaños, los materiales empleados para la fabricación de interconexiones confieren características específicas de rendimiento y fabricación a estos componentes, optimizadas para diferentes requisitos de aplicación. En la fabricación de interconexiones eléctricas mecanizadas, se utilizan diversas aleaciones —principalmente aleaciones a base de cobre debido a la necesidad de una alta conductividad eléctrica—, desde latón altamente dúctil hasta aleaciones de berilio de alta resistencia.

El latón es el más utilizado debido a su excelente maquinabilidad, su idoneidad para diversas aplicaciones y su rentabilidad. El bronce fosforado es un material más dúctil y resulta útil cuando se requiere mayor resistencia y resiliencia a la flexión. Para aplicaciones de mayor corriente, la alta conductividad (93 % IACS a 20 °C) del telururo de cobre proporciona una ruta eléctrica de baja resistencia, lo que resulta en un menor aumento de temperatura.

Según el tamaño y las características de fuerza requeridas, los contactos internos están disponibles en diseños de tres, cuatro o seis dedos y están fabricados con aleación de cobre-berilio C17200 (HT) o aleación de níquel-berilio 360. El cobre-berilio se ha convertido en el estándar para la mayoría de las personas en una amplia variedad de aplicaciones gracias a su excelente resistencia, propiedades elásticas, durabilidad y conductividad eléctrica. El níquel-berilio tiene propiedades similares y es especialmente adecuado para entornos de alta temperatura, superiores a 150 °C.

Requisitos de la solicitud

La tecnología de conectores de vanguardia ofrece opciones diseñadas para satisfacer requisitos específicos de rendimiento y configuración en diversas aplicaciones, como la atención médica, la iluminación LED y entornos hostiles. Más específicamente, la combinación de carcasa mecanizada con precisión y contactos internos estampados proporciona la flexibilidad, la calidad y la fiabilidad necesarias para aplicaciones críticas.

Por ejemplo, en la industria de la salud, los enchufes de alta confiabilidad se utilizan en varios lugares: placas de detectores para equipos de escaneo por TC; conectores de E/S para analizadores de sangre portátiles y dispositivos implantables; para monitorear y regular sensores de vida para señales, azúcar en sangre y otras funciones corporales; en circuitos de señalización para bombas de suministro de medicamentos; como conectores de alimentación para taladros y sierras médicos y dentales; y cables para una variedad de dispositivos y dispositivos médicos.

Los pines y conectores hembra suelen ser los componentes básicos de estos sistemas de interconexión. Las aplicaciones típicas de interconexión en el sector sanitario requieren cables de calibre fino que se terminan en conjuntos macho y hembra para formar conjuntos de cables. Una solución que Mill-Max diseña y ofrece son pines y conectores hembra mecanizados con precisión, con opciones de terminación de cable como copas de soldadura o conectores de crimpado. Los conectores hembra cuentan con contactos de resorte de cobre-berilio de alta fiabilidad que garantizan un contacto eléctrico y mecánico seguro con los pines correspondientes. Todos los componentes están chapados en oro para mayor protección, durabilidad y fiabilidad.

Flexibilidad de interconexión

En sistemas de interconexión más avanzados, los contactos de níquel-berilio se alojan en la misma carcasa de zócalo que sus homólogos de cobre-berilio y pueden especificarse a medida que el diseño evoluciona desde el laboratorio hasta la práctica. De hecho, esta flexibilidad de configuración es cada vez más importante para los diseñadores. Con soluciones de interconexión más complejas, los ingenieros pueden probar sus diseños, modificar las estrategias de interconexión e incluso cambiar a diferentes materiales y tamaños de conectores sin tener que rediseñar el diseño general de la interconexión.

Para aplicaciones que requieren una protección ambiental óptima o para el crimpado de PCB, las carcasas y contactos chapados en oro suelen ser la opción ideal. Si la carcasa y los contactos internos están chapados individualmente en un sistema de interconexión, el ingeniero de diseño tiene la flexibilidad de elegir entre estaño, estaño/plomo, oro o plata, según consideraciones económicas y de ingeniería. Por ejemplo, las carcasas estañadas o estaño/plomo con contactos internos chapados en oro son una opción rentable para conectores de soldadura que admiten terminales chapados en oro. A pesar de la diferente combinación de metales, el ajuste hermético a presión entre los contactos y la carcasa elimina la posibilidad de interacciones oxidativas.

Además, una plataforma de interconexión bien diseñada permite a los diseñadores variar el tamaño de los pines al incorporar un amplio rango de aceptación de cables compatibles. Si bien algunos sistemas de interconexión tienen un rango de aceptación de cables bastante ajustado de 0,004", los contactos de interconexión mejorados tienen un alcance mayor, típicamente de 0,010", y contactos más grandes de hasta 0,020" en algunos casos. La amplia aceptación de los receptáculos se traduce en mayores tolerancias en el tamaño y la ubicación de los cables de acoplamiento, una opción útil cuando los dispositivos, las placas de acoplamiento, los módulos o los cables cambian inesperadamente en el diseño o el calibre de los pines. Por lo tanto, si un equipo se diseñó originalmente para aceptar un cable de un tamaño específico y ese cable se modifica para usar pines más grandes o más pequeños,

La plataforma de interconexión flexible también permite a los ingenieros seleccionar contactos de mayor o menor fuerza para la mayoría de los tamaños de cable compatibles. Para aplicaciones como interconexiones con un gran número de pines, se requieren menores fuerzas; cables o conductores delicados, blandos o flexibles; inserción en dispositivos sellados con vidrio emplomado; y fácil reemplazo y reparación en campo en espacios reducidos. Por el contrario, se requieren mayores fuerzas para aplicaciones robustas que se enfrentan a altos impactos y vibraciones, corrosión por contacto, conexiones de alta corriente y conexiones estáticas a largo plazo. Además, los conectores de mayor resistencia pueden ayudar a contrarrestar la oxidación causada por las condiciones ambientales, lo que resulta especialmente beneficioso en circuitos de baja corriente.

Si no está seguro de qué conector debe elegir para su aplicación, comuníquese con nosotros hoy para hablar con uno de nuestros ingenieros y obtener orientación experta en su proceso de toma de decisiones.

PRODUCTS

QUICK LINKS

Si tiene alguna pregunta, comuníquese con MOCO Connectors.

TEL: +86 -134 1096 6347

WhatsApp: 86-13686431391

CORREO ELECTRÓNICO:eric@mocosz.com

2/F 1er Bloque, Parque Industrial XinHao, N.° 21 XinWei Rd, Comunidad XinZhuang, MaTian, Distrito GuangMing, Shenzhen, República Popular China