Comment choisir le connecteur circulaire adapté ? | Connecteur MOCO

Les connecteurs jouent un rôle essentiel dans presque tous les produits imaginables, influençant leurs performances et leur fiabilité globales. Pourtant, les exigences d'interconnexion ne sont généralement prises en compte qu'à la fin de la phase de conception. Ce n'est que lorsqu'un connecteur mal fabriqué ou mal spécifié tombe en panne que l'impact du choix de l'interconnexion devient flagrant, dégradant au minimum les performances du système, voire provoquant son arrêt complet. Heureusement pour les concepteurs, les progrès réalisés dans la conception, les matériaux et la fabrication des connecteurs permettent d'obtenir facilement des solutions d'interconnexion parfaitement adaptées à chaque application.

Le choix du connecteur approprié dépend des performances requises, des contraintes de configuration, des conditions et de l'environnement d'exploitation. Par conséquent, les exigences en matière de connecteurs pour les dispositifs médicaux diffèrent sensiblement de celles des applications minières en profondeur, même si les deux exigent une fiabilité maximale.

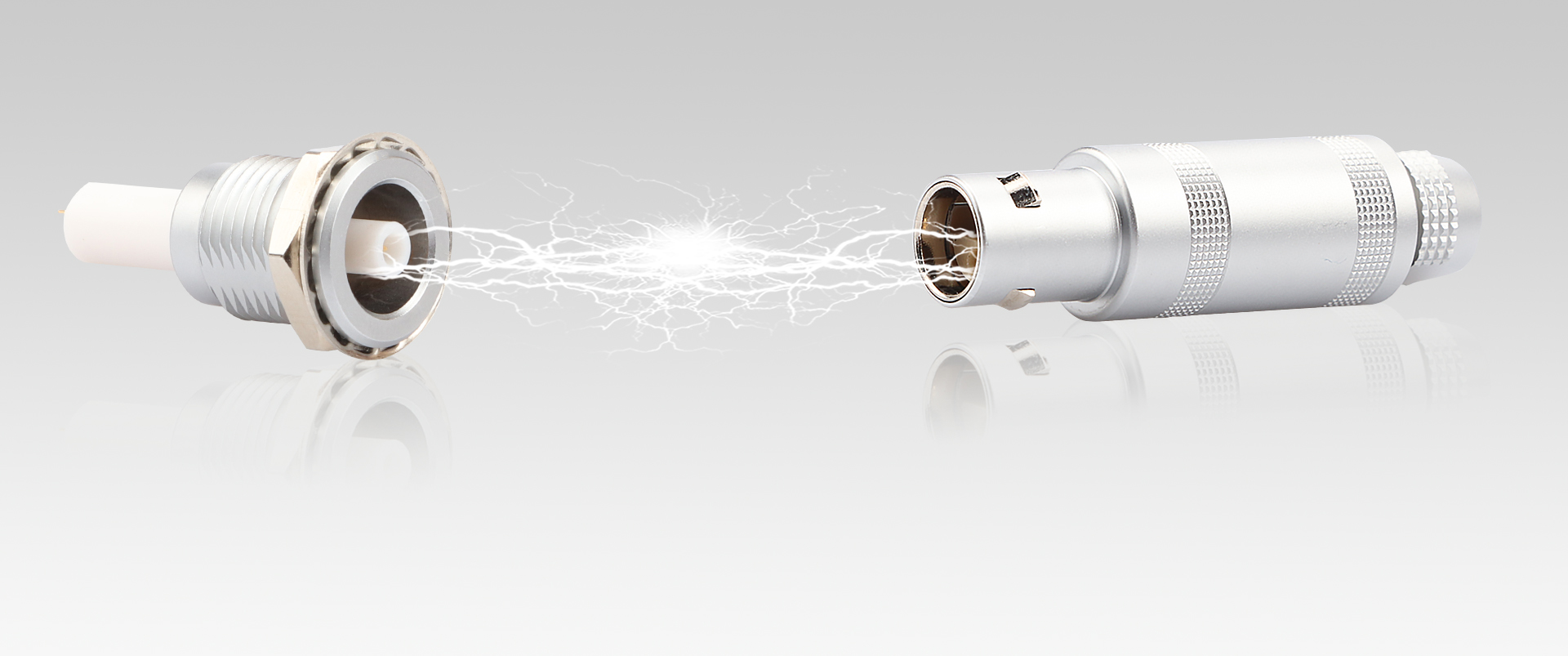

Des systèmes de contrôle des transports aux systèmes de communication connectés par capteurs, les connecteurs circulaires offrent une interface câble-panneau/carte de circuit imprimé robuste et étanche pour les applications les plus exigeantes. Les ingénieurs continuent de concevoir ces connecteurs, devenus la norme industrielle, en raison de leur conception robuste et de leur géométrie compacte qui permet un gain de place. Les connecteurs circulaires à contacts occupent moins d'espace que les connecteurs rectangulaires, optimisant ainsi l'espace de montage pour diverses applications.

Les connecteurs circulaires se déclinent en une variété de matériaux, de tailles, de styles, de configurations de contacts et de conceptions, chaque taille offrant une solution unique.

Choisir le connecteur circulaire adapté à votre application peut s'avérer complexe, car il peut être difficile de faire la distinction entre les différentes options.

Sans une sélection rigoureuse des connecteurs, l'application entière risque de subir des défaillances de performance et de fiabilité. En effet, les connecteurs innovants actuels sont des composants de haute précision, conçus et fabriqués avec soin à partir d'alliages hautement conducteurs, de placages adaptés à l'application et de matériaux de boîtier haute température et haute résistance.

Le support est fabriqué à partir d'alliages spéciaux usinés avec précision, conçus pour répondre aux exigences d'applications spécifiques. Sur les lignes de production de connecteurs de précision, le tournage suisse à grande vitesse et l'usinage CNC permettent de fabriquer des pièces de différentes dimensions tout en maintenant une tolérance de diamètre très serrée de ±0,0127 mm (voire plus serrée pour certaines applications). Des contacts à doigts estampés en interne sont disponibles à partir de 0,203 mm de diamètre. Des connexions sont possibles avec des conducteurs de 2,59 mm et des broches carrées et rectangulaires.

Grâce à des capacités de traitement avancées, les fabricants d'interconnexions proposent des connecteurs avec différents types de terminaisons : sertissage, montage à souder, sertissage conforme, montage par sertissage continu et terminaison de fil (à souder, à sertir, bifurquée et en fourche). Ces mêmes capacités de fabrication permettent la création de supports spécialisés adaptés à l'insertion par pression dans les trous métallisés des circuits imprimés. Des encoches polygonales (carrés, hexagones, pentagones ou octogones) sont usinées dans le corps ou la base du support, assurant ainsi une réduction des contraintes lors de l'insertion dans les trous métallisés du circuit imprimé. La précision du sertissage est généralement de ±0,0127 mm (±0,0005 pouce) afin de garantir la régularité de l'opération, un point crucial pour les applications nécessitant un sertissage sans soudure.

Si la fabrication de précision permet de réaliser une grande variété de formes et de dimensions, les matériaux utilisés pour la fabrication des interconnexions confèrent à ces composants des caractéristiques spécifiques de performance et de fabricabilité, optimisées pour différentes applications. Pour la fabrication des interconnexions électriques usinées, on utilise divers alliages, principalement des alliages à base de cuivre en raison de la nécessité d'une conductivité électrique élevée, allant du laiton très ductile aux alliages de béryllium à haute résistance.

Le laiton est le matériau le plus couramment utilisé en raison de son excellente usinabilité, de sa polyvalence et de son prix abordable. Le bronze phosphoreux, plus ductile, est particulièrement adapté aux applications exigeant une résistance et une résilience à la flexion accrues. Pour les applications à courant élevé, la conductivité élevée (93 % IACS à 20 °C) du tellurure de cuivre offre un chemin électrique à faible résistance, limitant ainsi l'échauffement.

Selon les dimensions et les caractéristiques de force requises, les contacts internes sont disponibles en versions à trois, quatre ou six doigts et sont fabriqués en alliage de cuivre-béryllium C17200 (HT) ou en alliage de nickel-béryllium 360. Le cuivre-béryllium est devenu la norme dans de nombreuses applications grâce à son excellente résistance, ses propriétés élastiques, sa durabilité et sa conductivité électrique. Le nickel-béryllium présente des propriétés similaires et est particulièrement adapté aux environnements à haute température (supérieure à 150 °C).

exigences de l'application

La technologie de connecteurs de pointe offre des options conçues pour répondre à des exigences spécifiques de performance et de configuration dans diverses applications, notamment dans les secteurs de la santé, de l'éclairage LED et des environnements difficiles. Plus précisément, l'association d'un boîtier usiné avec précision et de contacts internes à doigts estampés garantit la flexibilité, la qualité et la fiabilité requises pour les applications critiques.

Par exemple, dans le secteur de la santé, les prises haute fiabilité sont utilisées à plusieurs endroits : cartes de détection pour les équipements de tomodensitométrie ; connecteurs d’E/S pour les analyseurs de sang portables et les dispositifs implantables ; capteurs de surveillance et de régulation des signes vitaux, de la glycémie et d’autres fonctions corporelles ; circuits de signalisation pour les pompes d’administration de médicaments ; prises d’alimentation pour les perceuses et scies médicales et dentaires ; et câbles pour divers dispositifs médicaux.

Les broches et les prises sont souvent les éléments constitutifs de ces systèmes d'interconnexion. Les applications d'interconnexion typiques du secteur de la santé nécessitent le raccordement de fils de petit diamètre à des connecteurs mâles et femelles pour former des câbles. Mill-Max conçoit et fournit notamment des broches et des prises usinées avec précision, offrant différentes options de terminaison de fil, telles que des cosses à souder ou des cosses à sertir. Les prises sont dotées de contacts à ressort en cuivre-béryllium haute fiabilité, assurant un contact électrique et mécanique sûr avec les broches correspondantes. Tous les composants sont plaqués or pour une protection, une durabilité et une fiabilité accrues.

flexibilité d'interconnexion

Dans les systèmes d'interconnexion plus avancés, les contacts en nickel-béryllium sont intégrés au même boîtier que leurs homologues en cuivre-béryllium et peuvent être spécifiés au fur et à mesure de l'évolution de la conception, du laboratoire au terrain. Cette flexibilité de configuration est d'ailleurs de plus en plus importante pour les concepteurs. Grâce à des solutions d'interconnexion plus complexes, les ingénieurs peuvent tester leurs conceptions, modifier les stratégies d'interconnexion, voire opter pour différents matériaux et dimensions de connecteurs sans avoir à repenser l'ensemble du système.

Pour les applications exigeant une protection environnementale optimale ou pour le sertissage de circuits imprimés, les boîtiers et contacts plaqués or sont souvent la solution idéale. Si le boîtier et les contacts internes sont plaqués individuellement dans un système d'interconnexion, l'ingénieur concepteur peut choisir le plaquage étain, étain/plomb, or ou argent en fonction de considérations économiques et techniques. Par exemple, les boîtiers étamés ou étain/plomb avec contacts internes plaqués or constituent une option économique pour les supports à souder acceptant des broches appariées plaquées or. Malgré la combinaison différente de métaux, l'ajustement hermétique entre les contacts et le boîtier élimine tout risque d'oxydation.

De plus, une plateforme d'interconnexion bien conçue permet aux concepteurs de faire varier la taille des broches grâce à une large plage d'acceptation des conducteurs. Si certains systèmes d'interconnexion ont une plage d'acceptation assez étroite de 0,1 mm (0,004 pouce), les contacts d'interconnexion améliorés offrent une plus grande tolérance, généralement de 0,25 mm (0,010 pouce) et jusqu'à 0,51 mm (0,020 pouce) dans certains cas. Cette large tolérance des connecteurs se traduit par une plus grande flexibilité quant à la taille et à l'emplacement des conducteurs – une option utile lorsque la conception ou le calibre des broches des dispositifs, cartes d'accouplement, modules ou câbles subissent des modifications inattendues. Ainsi, si un équipement a été initialement conçu pour accepter un câble d'une taille spécifique, et que ce câble est modifié pour utiliser des broches plus grandes ou plus petites,

La plateforme d'interconnexion flexible permet également aux ingénieurs de sélectionner des contacts à force plus ou moins élevée pour la plupart des diamètres de conducteurs compatibles. Pour des applications telles que les interconnexions à grand nombre de broches, des forces plus faibles sont nécessaires ; les conducteurs ou fils délicats, souples ou flexibles ; l'insertion dans des dispositifs scellés au verre au plomb ; et la facilité de remplacement et de réparation sur site dans des espaces restreints. À l'inverse, des forces plus élevées sont nécessaires pour les applications exigeantes soumises à des chocs et vibrations importants, à la corrosion de contact, aux connexions à courant élevé et aux connexions statiques de longue durée. De plus, des connecteurs plus résistants peuvent contribuer à limiter la formation d'oxydes due aux conditions environnementales, ce qui est particulièrement avantageux dans les circuits à faible courant.

Si vous ne savez pas quel connecteur choisir pour votre application, contactez-nous dès aujourd'hui pour parler à l'un de nos ingénieurs et obtenir des conseils d'experts dans votre processus de décision.

PRODUCTS

QUICK LINKS

Pour toute question, veuillez contacter MOCO Connectors.

TEL: +86 -134 1096 6347

WhatsApp : 86-13686431391

E-MAIL:eric@mocosz.com

2e étage, 1er bloc, Parc industriel XinHao, n° 21, rue XinWei, Communauté XinZhuang, MaTian, district de GuangMing, Shenzhen, Chine